Ученые ОмГТУ в рамках программы «Приоритет 2030» улучшили две ключевых технологии для ракетно-космической отрасли. Они научились качественно сваривать почти любые детали, даже под углом, и сумели упрочнить режущий инструмент настолько, что вдвое продлили срок его службы. Новшества уже проверены на практике. Новинки разные по назначению — резка металлов и их соединение, но «родились» из одной идеи.

Соединение двух листов металла больше всего необходимо в авиа- и кораблестроении — это корпусы, фюзеляжи, крылья, топливные баки и прочее. До изобретения качественных методов сварки большая роль в конструкциях была отведена заклепкам.

Все начинается с металла — нужен легкий, но прочный. Алюминий как раз такой, в составе сплавов он приобретает новые качества. Но легкие сплавы имеют весомый недостаток: детали на их основе не получается надежно скреплять электродной сваркой. А если получается, то это либо слишком дорого, либо со скрытыми дефектами. Для сваривания легких сплавов нужны высокая температура нагрева, химические присадки, особая газовая среда и прочие сложности, но процесс портит шов. Из-за вибраций возникает усталость металла, а это может привести к поломкам и даже авиакатастрофе.

Для авиалайнеров приходится использовать сотни тысяч заклепок: это проверенное решение, но в то же время от него в какой-то степени страдают все. Инженеры и проектировщики, потому что это головная боль — склепать огромное количество листов металла, которые должны пережить годы эксплуатации. Дай им волю — и инженеры могли бы сделать корпус из огромного куска алюминия, просто выфрезеровав нужную им форму и «отрезав» все лишнее. Но так корпус станет намного дороже золотого — к стоимости самого сплава добавятся затраты на электроэнергию, расходники, использование дорогого ЧПУ-оборудования, оплата массы дополнительных человеко-часов. Экономисты предприятий страдают, так как нужно одергивать инженеров, которые туманно представляют себе, как тот или иной маленький шаг может сделать существенно дороже готовый самолет. А поскольку платить за это приходится пассажирам, то и они страдают, но уже финансово. Каждый килограмм, поднятый в небо, имеет свою цену.

В то время, как сварной шов просто соединяет стык в стык две кромки, для использования заклепок приходится накладывать элементы друг на друга. В некоторых авиалайнерах может быть до полутора миллиона заклепок. Их вес и вес соединенного внахлест металла снижает грузоподъемность самолетов, повышает расход топлива и стоимость билетов. Но заклепки продолжают использовать, потому что, хоть другие пути конструирования очевидны, они более затратны.

Все описанные для авиации проблемы еще более остры для аэрокосмической и ракетной отраслей, где вывод каждого килограмма полезного груза на орбиту обходится в десятки раз дороже. По аналогии с «крылатым» алюминием титан называют «ракетным» и «космическим» металлом. Он широко применяется в космических аппаратах, хотя алюминиево-магниевым сплавом АМг-6 там тоже постоянно пользуются. С электродной сваркой этих материалов такие же «алюминиевые» проблемы. Соединения должны сперва пережить разгон до скорости, превышающей 7,91 км/с, потом перепады температур на орбите от приблизительно -100 до +160 градусов Цельсия. И после N-ного количества таких циклов некоторые модули космического аппарата должны не сгореть в атмосфере, чтобы космонавты вернулись домой. Электродная сварка не давала такого результата, чтобы соединение пережило все описанное. Инженерам приходилось использовать заклепки, страдал вес ракеты, шла борьба на повышение запаса прочности, снижение стоимости и так далее.

Потереть, не смешивать

Сварку трением изобрели в 1956 году, но тогда она была далека от полноценного использования в авиации и ракетостроении. Проще всего применить такой способ для соединения торцов кусков двух труб или двух прутков. Один из обрезков нужно раскрутить до высокой скорости (200 — 3000 оборотов в минуту) и попытаться «ввернуть» в другой. Торцы металлы раскаляются добела, но не плавятся. Само соединение деталей происходит уже после полной остановки вращения. Представьте, что вы пытались просверлить швеллер тупым сверлом – детали раскалились и просто сплавились.

ОмГТу

В ходе вращения постоянно возникает и разрушается временный контакт, а наиболее пластичные объемы металла выдавливаются из стыка. Но этот наплыв легко убрать на токарном станке и оценить качество спайки — часто оно настолько высокое, что не удается разглядеть линию соединения. Главный недостаток метода — далеко не все детали можно сварить. Можно легко «ввинтить» трубу или прут в неподвижную поверхность, если одну из деталей разогнать до 200 с лишним оборотов в минуту, выдержав соосность. Но крылья самолета или корпус ракеты так не сварить.

Между молотом и наковальней

Сварка трением с перемешиванием (СТП) — существенное улучшение метода. Она является новой и перспективной, но изобретена была в 1965 году. Ее придумал советский изобретатель Юрий Клименко, в 1967 году он получил авторское свидетельство на новый способ сварки. Клименко понял, что две соединяемые детали должен разогревать трением жаропрочный стержень. А если сварочный шов с двух сторон герметично прикрыть и создать давление, то стержень перемешает разогретый металл. СТП представляет собой работу миксера, который движется вдоль кромок листов – смешивает металлы между молотом и наковальней.

Однако уровень научно-технического прогресса в те годы не позволил методу широко распространиться.

Re-СТП

Такой же метод, до которого додумался Клименко, был запатентован в 1991 году в Британском институтом сварки. Практически во всем мире отправной точкой СТП считают именно эту дату. Неизвестно, было ли это основано на трудах советского ученого, ведь он детально описал весь процесс и освоил его на практике.

Какие преимущества имеет СТП? Сваренные пластины не выгибает, нет характерных для сварки плавлением пор, трещин, окисных включений. Нет вредных для сварщика излучений дуги. Не нужны сварочные аэрозоли и присадочная проволока, которые вредят экологии. И прочность соединения по сравнению с основным материалом составляет 100% и выше. В тестах на разрыв или изгиб швы показывали себя лучше, чем чистый массив. У этого явления есть важное объяснение: в процессе идет рекристаллизация зерна, и такая структура обеспечивает хорошие механические свойства. Это сродни ковке и термообработке стали — вещество уплотняется, карбиды становятся мельче, карбидная сетка — более равномерной.

Преимущества СТП в целом очевидные, потому всего через пару лет после заявления Британского института норвежская компания Marine Aluminium и американская Boeing освоили эту технологию и стали пионером в области ее практического применения.

Сварить по-омски

Метод начали применять по всему миру — соединить металлы чем-то кроме заклепок перестало быть проблемой. Но проблемой осталась низкая универсальность — сварить можно то, что получится провести через «миксер между молотом и наковальней». Все детали сложнее листов с прямыми краями вызывают трудности. И еще большие проблемы вызывает переход от двумерных задач к трехмерным. Две сваренные между собой под прямым углом пластины (будто дно и стенка коробки) проще разломать, разогнув этот угол. И сделать это намного легче, чем разорвать две сваренные в одной плоскости пластины. Сложно победить сопромат, потому его пытались обмануть: сварочные швы никогда не приходились на угловые соединения. Их «переносили» с помощью уголков, фасонок и других конструктивных элементов. Но омские ученые одержали победу.

У новой вариации СТП нет собственного названия. Суть проста — теперь два куска металла не просто становятся одним целым, а могут быть приварены друг к другу под любым углом. И такое соединение не является «слабым звеном»: его прочность повышается.

ОмГТу

Детали открытия пока что держатся в тайне. Но известно, что с этим способом СТП справится и сварщик высокой квалификации. Ранее СТП производилась на промышленном оборудовании без участии человека в непосредственно сварной зоне. Применять его можно как на крупных деталях, так и на совсем небольших. Метод уже опробован на нескольких российских предприятиях.

«Проведя множество экспериментов, мы нашли оптимальную схему закрепления заготовок для этого типа сварки. При низкой стоимости наш подход впервые в мире позволяет получить хорошее угловое соединение, не уступающее по качеству другим типам швов», – рассказал доцент кафедры «Металлорежущие станки и инструменты» ОмГТУ Евгений Васильев.

«Я думаю, что эти результаты исследования будут использоваться и другими учёными, в том числе, нашими учёными при внедрении этого процесса сварки где-то на производстве. Наши ракеты станут круче», — рассказал аспирант ОмГТУ Иван Черных.

Это значит, что ракеты станут немного легче (или смогут нести больше полезной массы), немного дешевле, немного надежнее, будут немного быстрее собраны.

Заточка трением без перемешивания

Иван Черных еще в 2017 году начал изучение фрикционной сварки с перемешиванием. Тогда же он понял, что СТП дает побочный эффект в виде упрочнения поверхности, которая участвовала в процессе. С 2019 года аспирант начал рассматривать этот побочный эффект с практическим интересом.

«При сварке определенных металлов происходит их упрочнение. Мы с научным руководителем решили использовать технологию для упрочнения режущих инструментов, например, ножей для резки металла. В результате меняется структура материала, и зерна, из которых он состоит, становятся значительно меньше. А чем они меньше, тем выше твердость», — рассказал Черных.

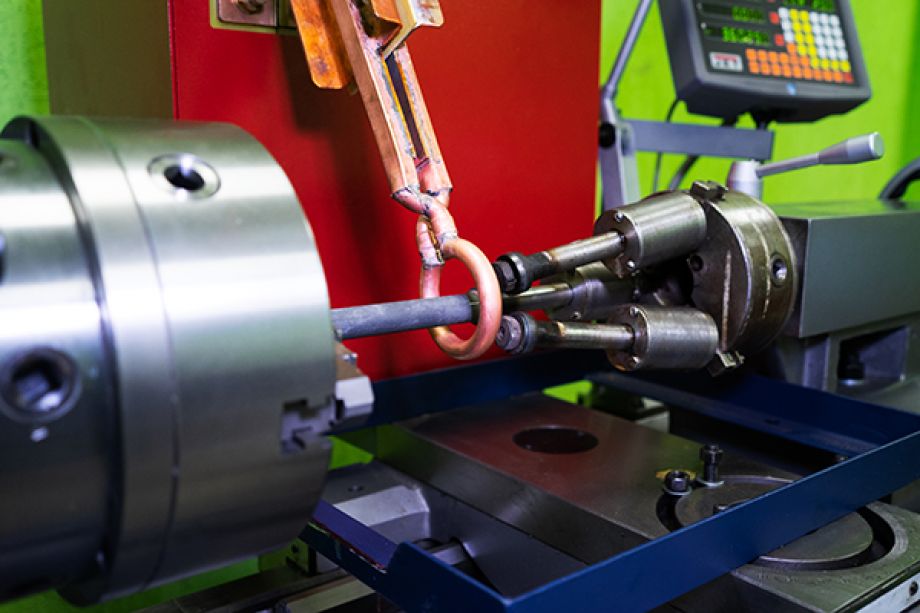

В ОмГТУ испытания провели, обработав стальные пластины длиной около метра, которые используются в «гильотинах» для нарезки металла. В практическом применении новшество показало себя очень хорошо — без дополнительной заточки «лезвия» стали работать ощутимо дольше.

СТП пока затрагивает только физические процессы, и даже в этой области еще не изучена до конца: предстоят многие открытия и новшества. Ракетно-космическая отрасль сейчас под санкционным давлением, и именно такие технологии и подобные им позволят преуспеть в космосе и на земле.

Жителей Петербурга заверили, что дома не перестанут прогревать вплоть до 9 мая

Жителей Петербурга заверили, что дома не перестанут прогревать вплоть до 9 мая ЗакС Петербурга внес в Госдуму законопроект о штрафах до 500 тысяч рублей за рекламу интимных услуг

ЗакС Петербурга внес в Госдуму законопроект о штрафах до 500 тысяч рублей за рекламу интимных услуг Петербуржцам рассказали, когда начнется период отключения горячей воды

Петербуржцам рассказали, когда начнется период отключения горячей воды Призывникам в Петербурге начали отправлять повестки

Призывникам в Петербурге начали отправлять повестки 13 Декабря 2022, 16:46

13 Декабря 2022, 16:46